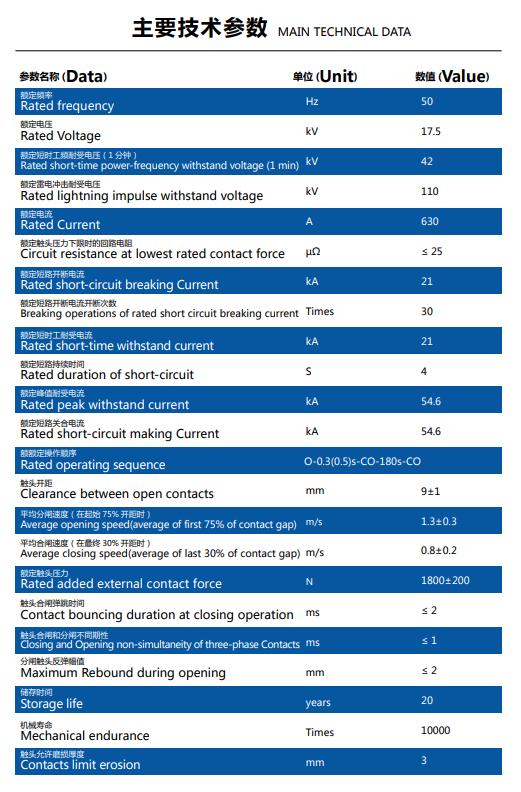

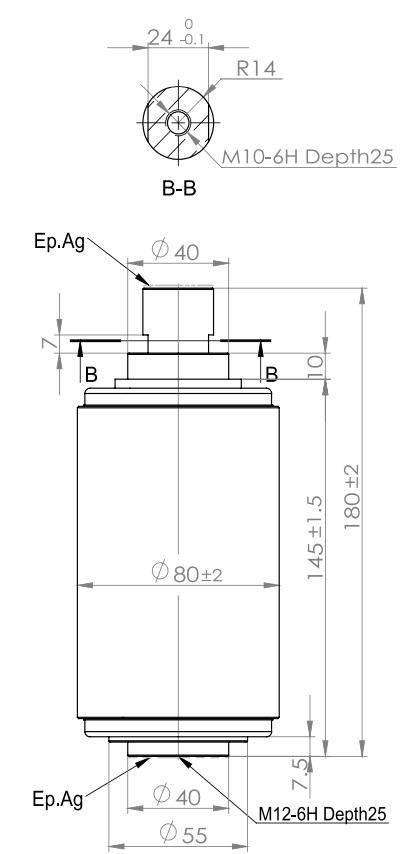

Interruptor a vácuo para exportação TD-17.5/630-21(188)

Breve descrição do produto:

Subconjuntos de ampolas a vácuo foram inicialmente montados e soldados juntos em um forno de atmosfera de hidrogênio.Um tubo conectado ao interior da ampola foi usado para evacuar a ampola com uma bomba de vácuo externa enquanto a ampola era mantida a cerca de 400°C (752°F).Desde a década de 1970, os subcomponentes da ampola têm sido montados em um forno de brasagem de alto vácuo por um processo combinado de brasagem e evacuação.Dezenas (ou centenas) de garrafas são processadas em um lote, usando um forno de alto vácuo que as aquece a temperaturas de até 900 ° C e uma pressão de 10 a 6 mbar.Assim, as ampolas cumprem o requisito de qualidade "selados para toda a vida".Graças ao processo de produção totalmente automático, a alta qualidade pode ser reproduzida constantemente a qualquer momento.

Em seguida, a avaliação das ampolas por meio do procedimento de raios X é utilizada para verificar as posições, bem como a integridade dos componentes internos e a qualidade dos pontos de brasagem.Garante a alta qualidade das ampolas a vácuo.

Durante a formação, a rigidez dielétrica interna definitiva da ampola a vácuo é estabelecida com o aumento gradual da tensão, e isso é verificado por um teste subsequente de tensão de impulso de raio.Ambas as operações são realizadas com valores superiores aos especificados nas normas, como comprovação da qualidade das ampolas a vácuo.Este é o pré-requisito para longa durabilidade e alta disponibilidade.

Sob certas circunstâncias, o disjuntor a vácuo pode forçar a corrente no circuito a zero antes do zero natural (e reversão de corrente) no circuito de corrente alternada.Se o tempo de operação da ampola for desfavorável em relação à forma de onda da tensão CA (quando o arco está extinto, mas os contatos ainda estão se movendo e a ionização ainda não se dissipou na ampola), a tensão pode exceder a tensão suportável do intervalo.

Hoje em dia, com corte de corrente muito baixo, os disjuntores a vácuo não induzirão uma sobretensão que possa reduzir o isolamento dos equipamentos ao redor.